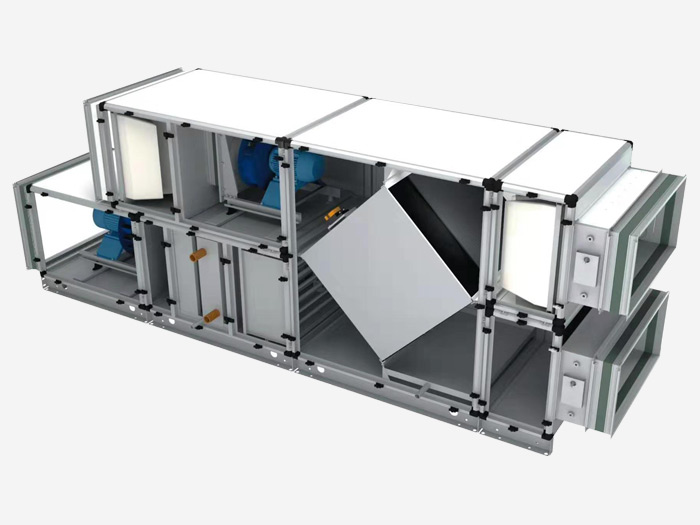

1 滿足熱回收及空調功能,結構緊湊小巧�,安裝形式多樣,減少了建設成本���,提高了空間使用率;

2 標配核心熱回收板式(濕熱)或者第三代翅片板翅式(全熱)熱交換器�����,熱回收效率高達60%以上�;

3 采用標準25S一體型框架���,在隔冷橋同事��,也提高了機組整體強度�����;

4 標配三明治環(huán)保PU發(fā)泡雙層面板���,徹底杜絕冷橋的發(fā)生;

5 表冷器采用銅管套親水���、防腐雙效涂層鋁箔翅片結構����,有效消除翅片間的“水橋”現象����,從而降低盤管的通風阻力和噪音,減小能耗�,換熱效率同比可提高5%;

6 機組采用獨特雙斜接水盤結構��,保證了熱交換器(顯熱)及表冷器生產的冷凝水完全排出��;

7 采用高效外轉風機��,低噪音�����、高風壓�、運行平穩(wěn),減小了日常維護成本��;

8 機組外面板均采用尼龍頭螺絲固定���,有效解決冷橋的生產���,更便于小空間內設備的維護及檢修���;

9 標配外抽式過濾器,減少了維護空間及更換的成本����。

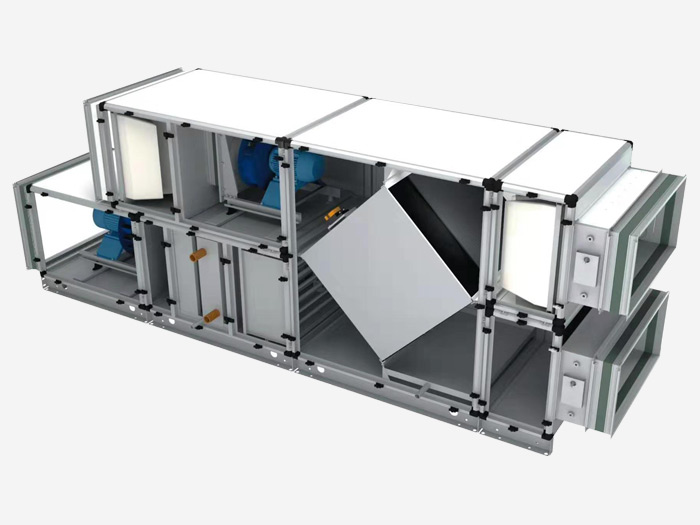

結構特點:

排風和新風的氣道垂直交叉,彼此間有金屬鋁箔隔開��,通道由鋁箔凸起的地方支撐�。

換熱片雙面沖壓成型

采用油壓機保證換熱片在成型過程中支撐包形充分拉伸,提高包形強度�;復合模具的使用保證換熱片形的一致性及表面平度,提高了產品的質量��。

邊緣高密封性�����、均勻的板間距

專用設備一全自動折邊的使用保證空氣流入和出口邊緣連續(xù)進行兩次折疊����,折疊處的5倍材料的厚度����,提高了密封性�����。保證層與層之間的間隔一致性����,有利于各個通道進風量均勻��,充分發(fā)揮換熱片的交換能力��,提高了熱交換效率�。

所有連接處均采用密封膠密封

換熱片與包角之間,換熱片與端蓋之間����,端蓋與包角之間采取密封膠密封,同時端蓋與包角之間采取螺釘緊固��,充分保證換熱片�����、包角、端蓋的密封及強度�����;’采取專用涂膠工具����,減少因密封不當造成新排風的交叉污染。通過嚴格的工藝控制及專用設備的使用�,保證了通道的高強度,緊固性��,均勻性及無交叉污染��,抗新排風壓差高達2500帕�,在700帕壓力下空氣泄露小于0.6%。

換熱片垂直安裝

當建筑物外邊溫度較低而室內溫度較高的情況下�����,在熱交換過程中����,回風溫度逐步降低達到水蒸氣飽和狀態(tài)時,冷凝水就會產生。如果冷凝水不及時排除��,冷凝水就會降低氣流通道的自由面積��,降低熱回收效率����。同時增加空氣阻力,提高了壓力降���,所以必須及時排除產生的冷凝水。